在现代工业制造领域,刨槽机的应用越来越广泛,而其中的关键部件——齿条,其性能直接影响到刨槽机的加工精度和使用寿命,随着设备长时间运行,齿条表面容易出现磨损、划痕等问题,这时研磨与修复就显得尤为重要,本文将详细介绍刨槽机齿条的研磨与修复技术,以提高设备的工作效率和加工质量。

刨槽机齿条概述

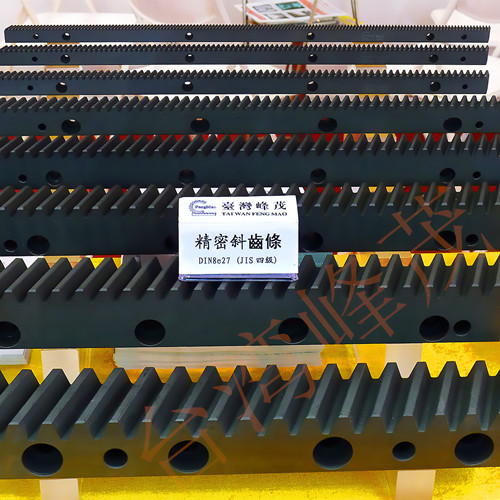

刨槽机齿条是刨槽机的重要组成部分,其主要功能是实现切削、传输和定位,齿条的精度和性能直接影响到刨槽机的加工精度、工作效率和寿命,常见的刨槽机齿条材料主要包括高速钢、合金钢等,这些材料具有良好的耐磨性和抗腐蚀性。

刨槽机齿条磨损原因分析

为了有效进行齿条的研磨与修复,我们首先需要了解齿条磨损的主要原因,刨槽机齿条的磨损主要源于以下几个方面:

1、长时间运行导致的自然磨损;

2、切削过程中与工件产生的摩擦;

3、润滑不足或润滑油污染导致的磨损;

4、设备安装不当或操作失误导致的磨损。

刨槽机齿条的研磨

针对齿条表面的磨损、划痕等问题,我们可以采用研磨的方法进行处理,研磨的主要步骤如下:

1、清洗:首先清除齿条表面的油污、杂质等,确保研磨过程不受干扰。

2、粗研:使用砂轮或油石进行粗研,去除齿条表面的磨损、划痕等。

3、精研:使用更细的研磨工具进行精研,使齿条表面达到平滑、光亮的状态。

4、检查:研磨完成后,检查齿条表面是否达到要求,如有需要可重复研磨。

刨槽机齿条的修复

对于磨损严重的齿条,除了研磨外,还需要进行修复,修复的主要步骤如下:

1、焊接:对于断裂或破损的齿条,首先进行焊接修复。

2、矫正:对于变形严重的齿条,使用专业设备进行矫正。

3、研磨:修复完成后,对焊接和矫正部位进行研磨,使其达到平滑状态。

4、检查:修复完成后,检查齿条的性能和精度,确保符合使用要求。

研磨与修复过程中的注意事项

在进行刨槽机齿条的研磨与修复过程中,需要注意以下几点:

1、选择合适的研磨工具和材料,确保研磨效果;

2、严格遵守操作规程,避免操作失误导致设备损坏;

3、保持设备清洁,避免杂质进入设备内部;

4、定期检查设备的润滑情况,确保设备正常运行;

5、修复过程中要注意安全,避免烫伤、触电等事故的发生。

刨槽机齿条的研磨与修复是提高设备性能、延长设备使用寿命的重要环节,通过本文的介绍,希望读者能了解并掌握刨槽机齿条的研磨与修复技术,以便在实际操作中更好地应用,我们也应该认识到,设备的维护与管理是一个长期的过程,需要我们在日常工作中不断积累经验,提高技能水平,只有这样,我们才能确保设备的正常运行,提高生产效率,为企业的持续发展做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...